2025年是公认的3D打印鞋爆发元年,现如今,市场上已悄然迎来一批亮眼的产品。这背后,是材料配方、打印工艺等关键技术多年的积累与突破,让 “从设想到量产” 的路径逐渐清晰。

但在产业加速奔跑的同时,隐藏的痛点也逐渐凸显:当前市面上的 3D 打印鞋,大多依赖双组分弹性树脂作为核心材料,这类材料虽能保障高回弹性与耐弯性能,却在生产环节带来不少难题:混合时需严格把控两组分的配比,且混合后材料有8小时有效期限制,未及时用完便会固化浪费。此外,供需环节分散导致上下游协同效率低,后处理阶段清洗残留树脂耗时久、人工强度大,进一步拉长生产周期,让不少企业在规模化扩张面前望而却步。

如何化解这些痛点,让 3D 打印鞋真正从小众精品走向大众选择,行业亟待一套能覆盖全流程、兼顾效率与成本的解决方案。正是基于这样的产业需求,iSUN3D 经过长期研发,重磅推出单组分弹性树脂 3D 打印整体解决方案!

这套方案并非单一环节的改良,而是贯穿设计、打印生产、后处理到成品交付的全流程体系:它能实现材料、设备与后处理各环节的无缝衔接,从根源上解决柔弹性光固化3D打印面临的成本高、效率低、质量不稳定等核心痛点;更以3D打印一体鞋为典型应用,打通从数字设计到成品交付的供应链闭环,为整个柔弹性制造行业提供一套可落地、可复制的全新路径。

一、核心材料:iSUN3D FlexOne系列弹性树脂

作为方案的核心支撑,FlexOne系列单组分弹性树脂从使用便捷性、成本控制、性能表现三大维度,全面超越传统双组分材料,适配多行业柔弹性产品制造需求:

即开即用,无需混合:无需像双组分树脂那样按比例精准调配,打开包装即可直接倒入打印机使用。不仅省去前期配比的时间成本,更彻底避免因混合比例失误导致的废品率。

长效适用,可循环使用不浪费:突破双组分材料 8 小时的 “有效期” 限制,FlexOne 树脂即使开封后超过8小时,仍能保持稳定的流体状态与打印性能,无需担心短时间内未用完而固化浪费。同时,后处理阶段离心分离出的残留材料,可直接倒回打印机循环使用,进一步减少材料损耗,降低批量生产的原料成本。

低粘度易清洗,提高效率:优化的低粘度分子结构设计,让打印后附着在模型表面的残留树脂更易清洗 —— 仅需常规的离心 + 超声清洗流程,即可快速去除残留,无需额外增加复杂清洗步骤。对比传统弹性树脂清洗耗时久、人工操作强度大的问题,FlexOne 树脂能显著缩短后处理工时,适配大批量连续生产节奏。

机械性能优异,覆盖多场景需求:成型阶段采用多重固化工艺,从分子结构层面提升材料稳定性,关键性能指标远超普通弹性树脂:

撕裂强度超 50kN/m(普通弹性树脂约 20kN/m),抗撕裂能力提升 2 倍以上;

抗拉强度>20MPa,比传统弹性体材料高 3 倍,承受纵向拉力时不易断裂;

断裂伸长率>250%,可反复拉伸且无永久性形变,适配需频繁弯折的产品;

耐弯折次数达 100 万次以上(普通弹性树脂仅 1-5 万次),使用寿命延长 6-30 倍。

无论是需兼顾弹性与耐用性的 3D 打印一体鞋、自行车鞍座,还是追求亲肤安全的颈枕,亦或是需反复挤压的解压玩具,FlexOne 树脂都能精准匹配性能需求。

无刺激,无致敏性:材料通过严格的安全性测试,无致敏性、无刺激,且不含重金属,亲肤接触无风险。

二、专业设备:iSUN3D HSL 100/100MAX打印机

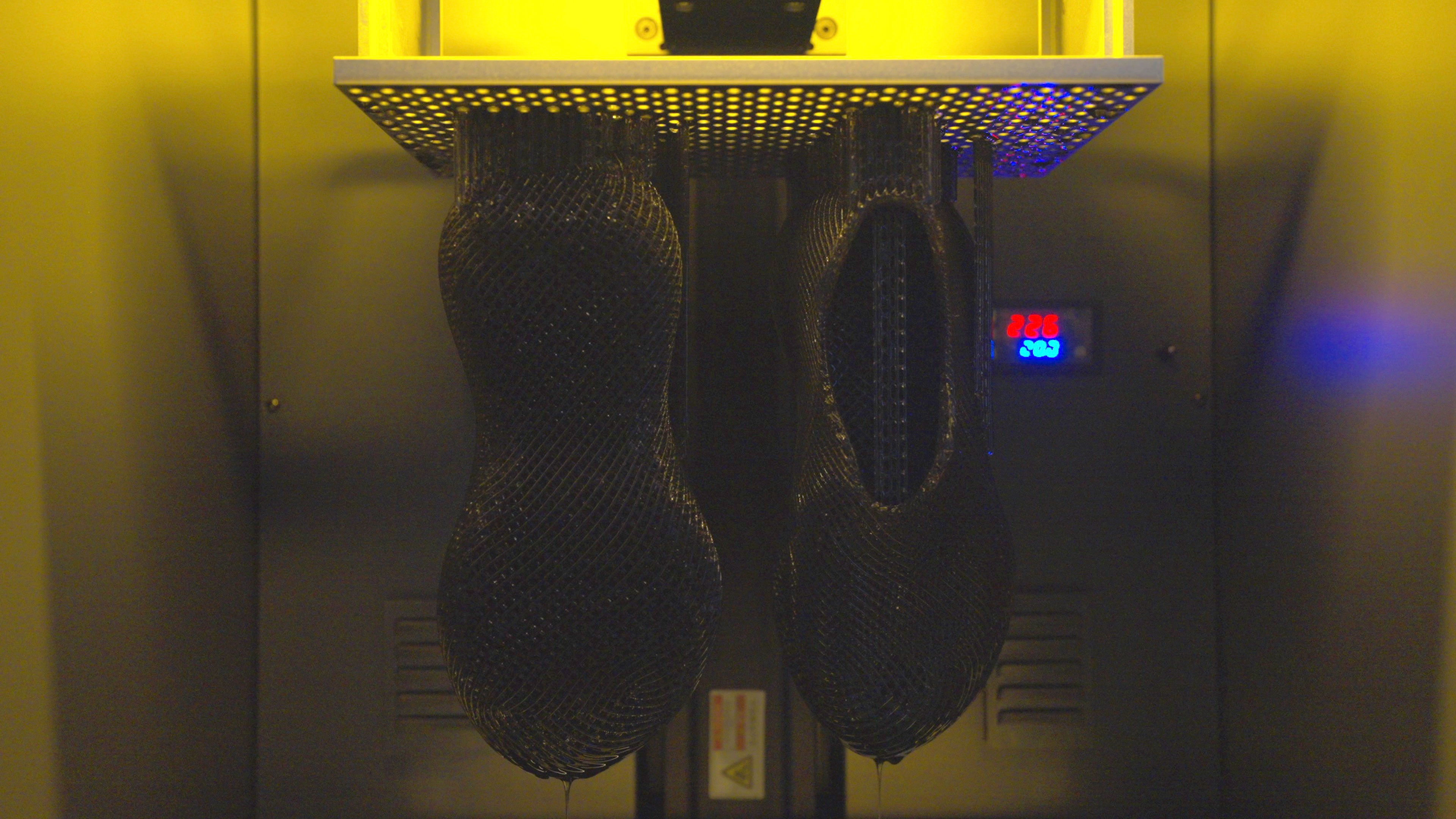

方案配套的 HSL 100/100MAX 光固化 3D 打印机,以 “大幅面、超高速、高稳定” 为核心优势,为弹性树脂打印提供硬核硬件支撑。设备提供 14 寸、16 寸两种打印幅面选择,打印尺寸达 353*198*400mm,可在 2-3 小时内完成两双大尺码整鞋打印,高效适配批量生产需求。

打印机搭载低离型力技术实现超高速打印,速度可达80-150mm/h,搭配滚珠丝杆传动与 COB 光源,不仅传动效率高、动态稳定性强,且光均匀度超 90%,全方位保障打印精度与成型质量的一致性。

三、柔弹性生产应用实例-3D打印一体鞋

以3D打印一体鞋为典型应用,iSUN3D解决方案实现 “设计 - 打印 - 后处理 - 交付” 全流程优化,展现柔弹性制造的高效与灵活:

设计端:搭配智能场驱动设计软件,以参数化设计为工具,解构传统鞋履的结构与功能,将其转化为可编辑的数字模型,可根据不同产品快速实现参数调整。

生产端:依托单组分弹性树脂与高速光固化打印机的协同优势,构建高效生产体系,助力批量化制造落地。成型阶段采用三重固化工艺,从分子结构层面提升材料稳定性,实现“抗变形、耐温差、强抗老”三重保障。

后处理端:离心 + 超声清洗组合高效去残留,且离心分离的剩余材料可回收复用;上色采用浸染工艺,无需专业喷涂设备,操作简单且无异味,降低人工技能要求。

全套流程的落地操作,不仅可以灵活调整设计需求,还可大幅缩短生产周期和节省成本,并降低人工操作难度,做到“省成本、提效率、保质量”。

事实上,iSUN3D 并非行业新玩家,作为深圳光华伟业股份有限公司(eSUN易生)全资子公司,早在 2017 年便进入3D数字化康复医疗领域,是国内3D打印定制鞋垫先行者。牵头制定《3D 打印制备矫形鞋垫》行业标准,产品系统被工信部列为增材制造典型应用,目前每月可稳定生产 3000 双鞋垫,线下加盟门店超 150 家。此次从鞋垫延伸到整鞋的一体化3D打印方案,不仅丰富了原有渠道产品选择,还可接入成熟量脚定制数据系统,真正实现个性化鞋类定制打印。

免责声明:该文章系本站转载,旨在为读者提供更多信息资讯。所涉内容不构成投资、消费建议,仅供读者参考。